Original-Artikel als PDF herunterladen

Dieser Artikel erschien in der Kunststoffe, Ausgabe Oktober 2019.

Prototypen aus Original-Kunststoffmaterial im Reinraum abmustern zu können ist eine Anforderung, die bei der Entwicklung neuer Bauteile besonders häufig in der Medizintechnik ist. Die dazu nötigen Kleinserien lassen sich kostengünstig und schnell mithilfe von Stammformen herstellen, in die additiv gefertigte Formeinsätze eingebracht werden.

3D-Prototyping war schon immer ein Schwerpunkt in der Entwicklung und Konstruktion bei Riegler. Doch während die Tochter der Wirthwein AG für die additive Fertigung zuvor externe Firmen beauftragt hatte, begann mit der Investition in einen eigenen 3D-Drucker 2018 ein neues Kapitel in Mühltal bei Darmstadt: Praktisch über Nacht kann das auf Medizintechnik spezialisierte Unternehmen damit nun kundenspezifische Formeinsätze drucken, mit denen sich ein paar Dutzend oder Hundert Bauteile spritzgießen lassen. Grundlage dafür ist das Stammformenkonzept, mit dem sich schnell und wirtschaftlich Einsätze einbauen lassen, sowohl aus Stahl, wenn es um große Stückzahlen geht, als eben zum Prototyping – viel schneller und kostengünstiger – auch 3D-gedruckte Einsätze.

Kleinserien aus Original-Werkstoff

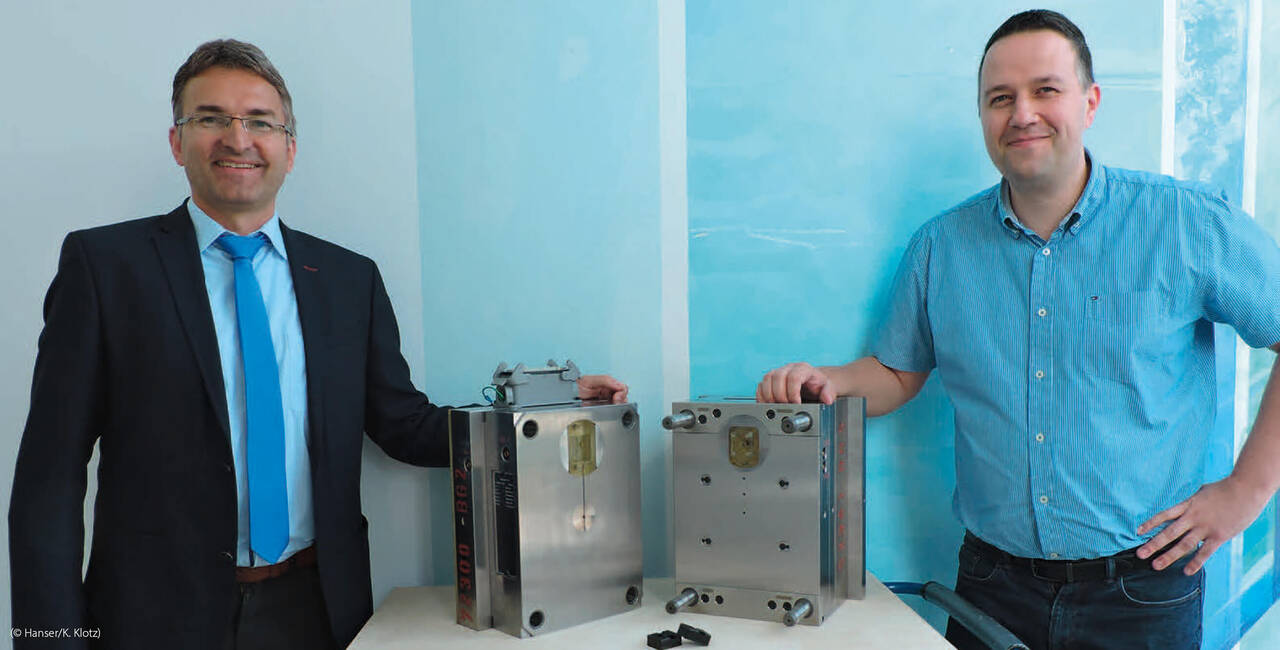

„Natürlich sind 3D-gedruckte Einsätze nicht hart genug für die Serienproduktion. Aber ihr großer Vorteil ist, dass sich in Kleinserien mit Originalmaterial arbeiten lässt“, sagt Dr. Thomas Jakob, seit Juni 2016 verantwortlich für die Business Unit Medizintechnik der Wirthwein AG und in dieser Funktion verantwortlich für Riegler. Das Prototyping mithilfe von 3D-gedruckten Formeinsätzen hat das Unternehmen bisher in zwei Anwendungen getestet. Die Entscheidung für das genutzte Druckverfahren fiel nach einem Benchmark mit mehreren Geräten zur additiven Fertigung, die an anderen Standorten der Wirthwein-Gruppe – beispielsweise im Automobilbereich – schon im Einsatz waren. Riegler entschied sich für ein Stereolithografie-Gerät, das flüssiges Methacrylat mithilfe von UV-Licht fixiert und in einem thermischen Nachbearbeitungsschritt vollständig aushärtet. Mit dem Desktopdrucker Form 2 (Hersteller: Formlabs Inc., Somerville/MA/USA) lassen sich sehr filigrane Strukturen und Oberflächen herstellen, was besonders bei den kleinen Schussgewichten um ein Gramm Bauteilgewicht (unteres Limit bei Riegler sind etwa 0,07 g, das Maximum liegt bei 200 g) ein Vorteil ist. Solche Stammformeinsätze aus Harz herzustellen dauert je nach Größe etwa 8 bis 10 Stunden, wobei in dem 145x145x175 mm großen Bauraum zwei Einsätze gleichzeitig entstehen können. Meist muss für den Einsatz zusätzlich noch ein Träger aus Stahl gedreht werden, um höhere Präzision zu erreichen. Denn die 3D-gedruckten Bauteile erweisen sich aufgrund des Materialschwundes umso ungenauer, je dicker sie sind. Weil die zum Aushärten nötige Wärme ins Innere des Bauteils langsamer eindringt, kommt es auch zu Verzug. Daher hat es sich bewährt, die 3D-Einsätze selbst möglichst dünn auszuführen.

Feinfühlig an gute Spritzergebnisse herantasten

Die Oberfläche der additiv gefertigten Einsätze muss nach den Erfahrungen von Riegler nicht nachbearbeitet werden; die Qualität reicht für erste Produkt-Muster, auch wenn die Oberfläche natürlich nicht so glatt ist wie beim Spritzgießen mit Werkzeugen aus Stahl. „Das Ergebnis kommt dem sehr nahe“, sagt Björn Winterfeld, Leiter der Konstruktionsabteilung von Riegler. „Die Bauteilmaße stimmen recht gut überein, sodass die Prototypen für Abfüll- oder Montageversuche und auch für Versuche zur Handhabung sehr gut geeignet sind.“ Unterschiede gibt es allerdings im Herstellungsprozess, denn das im Vergleich zu Stahl empfindlichere Harz verträgt nur geringere Einspritzgeschwindigkeiten und weniger Nachdruck. „Um Schädigungen zu vermeiden muss man sich viel feinfühliger an gute Spritzergebnisse herantasten“, ist die Erfahrung von Winterfeld. Insbesondere wirkt das Harz auch wie ein thermischer Isolator und lässt sich daher nicht so einfach von außen kühlen wie Metall. Damit sich die bis ca. 120 °C temperaturbeständigen Formeinsätze während der Produktion nicht zu stark erwärmen, kühlt Riegler sie nach dem Auswerfen des Bauteils mit Pressluft. Das verlängert die Zykluszeit deutlich – auf etwa das 20-fache. Aber es geht ja in der Designphase nur um die Herstellung von 50 bis 100 Musterteilen, sodass der Faktor Fertigungszeit pro Stück noch eine untergeordnete Rolle spielt. Wichtiger ist der Zeitgewinn von der Konstruktion bis zum Einbau des Formeinsatzes samt Träger ins Werkzeug. Dieser Prozess lasse sich in der Regel in insgesamt zwei Werktagen bewerkstelligen und damit das Design bei der Entwicklung von Produkten in einer frühen Entwicklungsphase noch ohne große Investitionen in die Werkzeugtechnik leicht ändern.